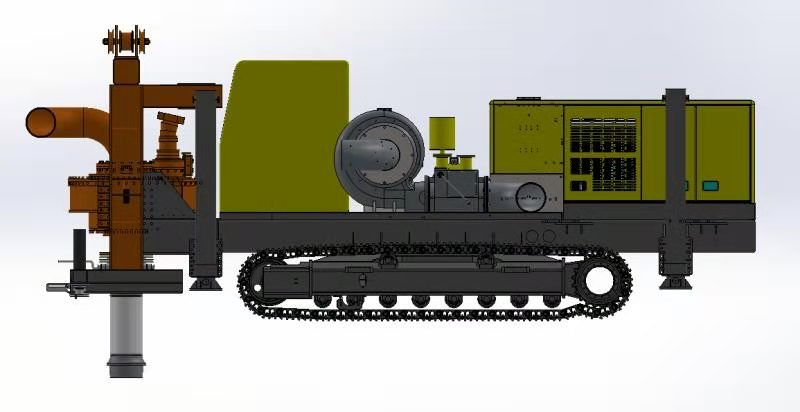

SD220L RaupenfahrzeugVollhydraulische PumpeUmkehrspülbohranlagewird hauptsächlich für vertikale Bohrungen verwendetPfahlgründungenDas Bohrgerät eignet sich für Bohrungen in großen Durchmessern, Kies, Hartgestein und anderen komplexen Gesteinsschichten. Der maximale Durchmesser beträgt 2,5 m (Gestein), die Bohrtiefe 120 m und die maximale Festigkeit der Gesteinsverankerung 120 MPa. Es findet breite Anwendung beim Bohren von Pfahlgründungen in Häfen, Kais, Brücken in Flüssen, Seen und Meeren. Die Vorteile liegen im schnellen Bohrfortschritt und dem hohen Automatisierungsgrad, wodurch Arbeits- und Baukosten gespart werden.

Niedrige Bodenfreiheit

Hauptstruktur und Leistungsmerkmale

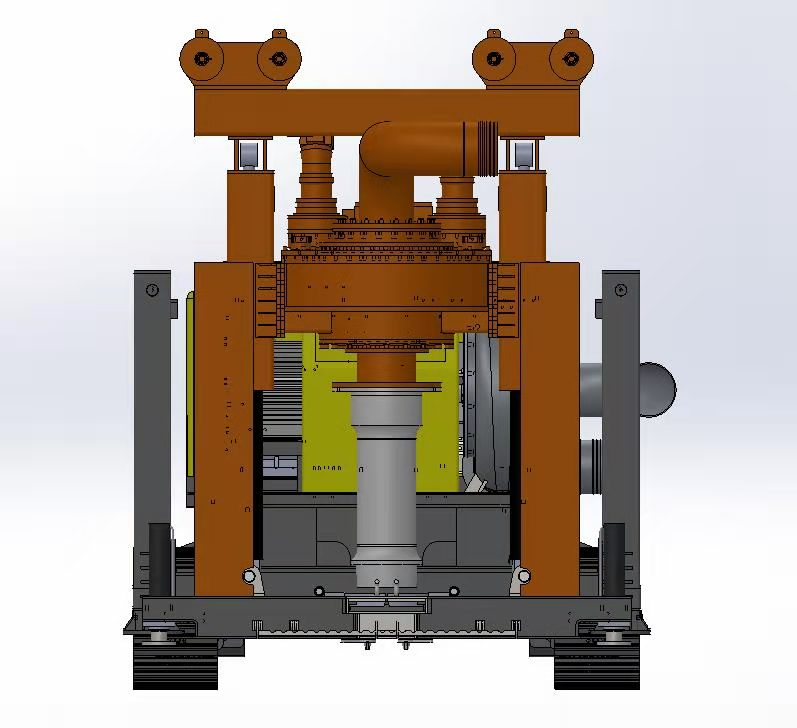

- Hauptstruktur

- Das Gerät verfügt über ein Raupenfahrwerk, das Hydrauliksystem besteht aus einem Motor

Die am Heck des Fahrzeugs installierte Hydraulikpumpe treibt das Motorgetriebe an, welches das Raupenfahrwerk antreibt und so die Selbstantriebsfunktion realisiert.

2. An der Vorder- und Rückseite des Kettenfahrgestells sind vier Hydraulikzylinder angebracht. Die Hauptmaschine kann abgestützt und die Ausrichtung nach vorne, hinten, links und rechts angepasst werden, ohne den Untergrund der Baustelle ebnen zu müssen. Die Zylinder lassen sich unabhängig voneinander öffnen und schließen. Während des Baus werden die Hydraulikzylinder ausgefahren, wobei die maximale Breite des Drehpunktes der linken und rechten Stützen 3,8 m beträgt.

3. Der Portalkran der Bohranlage ist am vorderen Ende der Fahrgestellplattform befestigt und vertikal ausgerichtet (Arbeitszustand).

4. Der Portalrahmen und der Türöffnungsrahmen am unteren Ende bilden eine integrierte Struktur, was die Stabilität der Gesamtkonstruktion des Rahmens erheblich erhöht.

5. Im Inneren des Portals ist ein Hilfsrahmen installiert, der nicht nur die Führungsleistung erhöht, sondern auch die Stabilität der Konstruktion verbessert und die Lebensdauer des Bohrgestänges erheblich verlängert. Der Antriebskopf ist im unteren Bereich des Hilfsrahmens montiert. Der Hydraulikzylinder zum Anheben des Antriebskopfes (einschließlich des Hilfsrahmens) ist im Vierkantrohr des Hilfsrahmenpfostens angebracht.

6. Der Drehkopf verwendet den Drehkopf einer Drehbohranlage, wodurch das Ausgangsdrehmoment erhöht wird.

Angetrieben von drei 107-Variablenmotoren

7. Der rechte Pfosten des Portalkrans ist mit einem Manipulator und einem Auslegerkran (bestehend aus hydraulischer Winde, Ausleger, Seilrolle usw.) ausgestattet. Dieser dient zum Demontieren und Montieren von Bohrrohren.

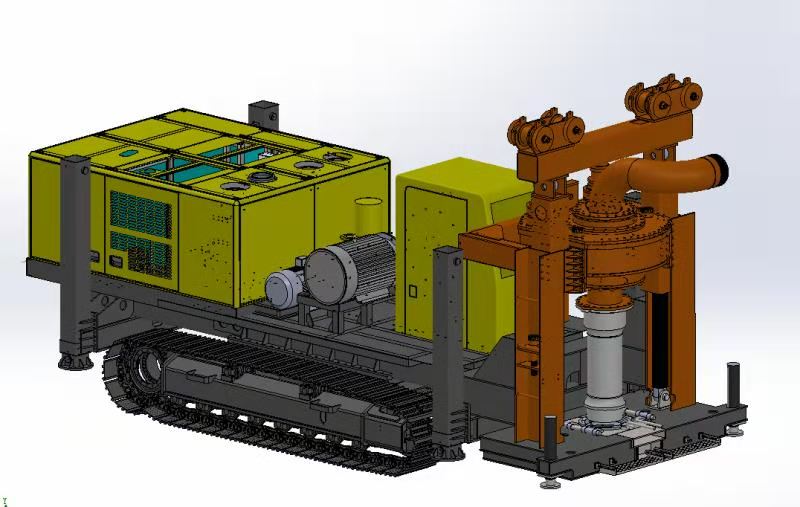

8. Nahe dem hinteren Ende des Portals befindet sich im mittleren und vorderen Teil der Plattform eine Kabine, die mit einer Bedienkonsole, einem Bildschirm, einer Klimaanlage usw. ausgestattet ist.

9. Hinter dem Fahrerhaus und mittig auf der Plattform ist eine Schlammpumpe installiert. Diese wird direkt von einem 90-kW-Motor angetrieben. Dadurch entfallen die Energieverluste durch die Umwandlung von elektrischer in hydraulische Energie. Gleichzeitig werden die Baukosten reduziert.

10. In der Hydraulikpumpstation am hinteren Ende der Plattform sind zwei unabhängige Hydrauliksysteme installiert:

10.1 Das Fahrhydrauliksystem besteht aus einem Cummins-Dieselmotor mit 197 kW Leistung und einer Verstellpumpe mit negativem Fördervolumen. Es versorgt den Fahrmotor, den Hauptmotor-Stützzylinder, den Türöffnungsrahmen-Stützzylinder, den Hubzylinder und weitere Betätigungselemente. Dadurch lässt sich das Fahrzeug bequem auf der Baustelle bewegen und die Bohrlöcher des Bohrgeräts präzise ausrichten.

10.2 Das Hydrauliksystem des Drehkopfes besteht aus einem 132 kW Drehstrom-Asynchronmotor und einer Konstantleistungs-Verstellpumpe mit negativem Fördervolumen, die für die Drehkopfbewegung, den Hubzylinder, den Manipulatorzylinder, die Hydraulikwinde und andere Betätigungselemente verwendet wird.

Das hochentwickelte Hydrauliksystem ist speziell für die Umkehrumlaufschmierung der Pumpenansaugung ausgelegt. Die Hauptpumpe, der Drehkopfmotor, das Hauptventil, das lastabhängige Hilfsventil und weitere Hydraulikkomponenten stammen von namhaften Herstellern im In- und Ausland, darunter Rexroth, Kawasaki (Korea), Hydraulic HC (Italien), Jiangsu Hengli und Sichuan Changjiang Hydraulic, und zeichnen sich durch überlegene und stabile Leistung aus.

11. Alle Schlüsselkomponenten (Anzeige und Steuerung) des elektrischen Steuerungssystems sind importierte Bauteile international bekannter Marken und in hochwertiger Originalverpackung. Der Steuerkasten verfügt über zuverlässige Erdung und Stecker gemäß Luftfahrtstandard. Es wurde ein spezielles elektrisches Steuerungssystem für die Saugleistung von Haushaltspumpen entwickelt.Umkehrspülbohranlage.

12. Die Schalttafel ist hinter den beiden Hydraulikpumpstationen installiert und wird zusammen mit den beiden Hydraulikpumpstationen von Abdeckungen geschützt.

13. Da die Schlammpumpe auf der Plattform platziert wird, verringert sich der Abstand zwischen der Schlammpumpe und der Wasseroberfläche des Pfahllochs, die Saughöhe der Schlammpumpe verkürzt sich und die Arbeitsleistung der Schlammpumpe wird erheblich verbessert.

14. Konstruktionsvorgaben für Bohrgestänge:¢Das Bohrrohr (325 x 25 x 2000 mm) verfügt über eine Gewindeverbindung, die eine einfache automatische Montage und Demontage ermöglicht. Die Klemmenköpfe und Überwurfmuttern an beiden Enden des Bohrrohrs sind konische Rechteckklemmen aus vergütetem 35CrMo-Stahl. Das Bohrrohr selbst besteht aus 16Mn-Stahl. Der Schweißprozess umfasst Vorwärmen vor dem Schweißen und Wärmeerhaltung nach dem Schweißen. Dadurch wird die Schweißqualität des Bohrrohrs sichergestellt und seine Lebensdauer verlängert.

15. Bohrzubehör: Bei diesem Gerät handelt es sich um Drehbohrwerkzeuge. Je nach geologischen Gegebenheiten werden unterschiedliche Bohrwerkzeuge empfohlen. Man unterscheidet zwischen zweiflügeligen, dreiflügeligen und vierflügeligen Drehbohrwerkzeugen sowie zylindrischen Drehbohrwerkzeugen. Die Einteilung erfolgt nach der Art der Bohrzähne: Es gibt Schaberbohrzähne aus Legierung, Rollenbohrzähne und Schneidbohrzähne.

- Leistungsmerkmale

1. Die von Wasserbauexperten der Technischen Universität Jiangsu entwickelte Schlammpumpe ist die modernste in China. Das Laufrad zeichnet sich durch einen hohen Wirkungsgrad und einen Doppelkanallaufrad mit bemerkenswerter Energieeinsparung aus. Pumpengehäuse und Laufrad bestehen aus hochchromhaltigem Gusseisen und sind im Feingussverfahren hergestellt. Sie bieten eine hohe Oberflächengüte, gute Verschleißfestigkeit und lange Lebensdauer. Das Laufrad wurde dynamisch ausgewuchtet und ist daher hochgradig rundlaufgenau und schnell. Solange sich im Förderstrom des Laufrads Feststoffpartikel befinden, die kleiner als der Innendurchmesser des Bohrgestänges sind, wie z. B. Gesteinsblöcke und Kieselsteine, können diese problemlos gefördert werden. Dadurch wird ein wiederholtes Zerkleinern der Feststoffpartikel und Kieselsteine vermieden. Die Schlackenentfernung ist hocheffizient.

2. Großes Drehmoment und hohe Hubkraft, besonders geeignet für komplexe geologische Gegebenheiten wie Kies, Geröll und Fels;

3. Der Manipulator und die Hilfswinde sind am Portalrahmen angeordnet, was das Entfernen und Installieren von Bohrrohren bequem, zuverlässig und arbeitssparend macht;

4. Drehkopf: Konstante Leistungsabgabe, automatisches Getriebe. Unter verschiedenen geologischen Bedingungen passt der variable Motor des Drehkopfs automatisch das Ausgangsdrehmoment und die Ausgangsdrehzahl an, was einen hohen Automatisierungsgrad, eine hohe Arbeitsgeschwindigkeit und eine hohe Baueffizienz ermöglicht.

5. Die Instrumente und der Bildschirm in der Kabine zeigen die Betriebsdaten jedes Systems in Echtzeit an, sodass der Bediener jederzeit den Betriebszustand im Blick hat.

Spezifikation

| Motor | Modell |

| Cummins | |

| Nennleistung | kw | 197 | ||

| Nenngeschwindigkeit | r/min | 2200 | ||

| Maximaler Bohrdurchmesser | mm | 2500(Felsen) | ||

| Maximale Bohrtiefe | m | 120 | ||

| Kreiselantrieb | Maximales Drehmoment | KN·m | 220 | |

| Drehzahl | r/min | 4-17 | ||

| Hubzylinder | Maximale Zugkraft des Kolbens | KN | 450 | |

| Max. Kolbendruck nach unten | KN | 37 | ||

| Maximaler Kolbenhub nach unten | mm | 800 | ||

| Vakuumpumpe | Unterstützungskraft | KW | 15 | |

| Ultimativer Druck | Pa | 3300 | ||

| Maximaler Durchfluss | L/S | 138,3 | ||

| Schlammpumpe | Unterstützungskraft | KW | 90 | |

| fließen | m³/h | 1300 | ||

| Kopf | m | 1200 | ||

| Hauptpumpstation | Unterstützungskraft | KW | 132 | |

| Betriebsdruck des Hydrauliksystems | MPa | 31,5 | ||

| Kleiner Hilfskran | Maximale Zugkraft | KN | 10 | |

| Durchmesser des Drahtseils | mm | 8 | ||

| Maximale Windengeschwindigkeit | m/min | 17 | ||

| Chassis | Höchstgeschwindigkeit | km/h | 1.6 | |

| Chassisbreite | mm | 3000 | ||

| Spurbreite | mm | 600 | ||

| Streckenlänge | mm | 3284 | ||

| Spezifikation für Bohrgestänge | mm | Φ325x22x1000 | ||

| Hauptmaschinengewicht | Kg | 31000 | ||

| Abmessungen | Funktionszustand(Länge × Breite × Höhe) | mm | 7300×4200×4850 | |

| Transportzustand(Länge × Breite × Höhe) | mm | 7300×3000×3550 | ||

- Projektprozess

Pumpenansaug-Umkehrspülbohranlage. Mittels Wasserzirkulation werden die Bohrgutpartikel im Bohrloch zusammen mit dem Bohrschlamm kontinuierlich in die angrenzende Spülgrube transportiert. Dort setzen sich Sand, Steine und andere körnige Materialien am Boden ab, während der Bohrschlamm kontinuierlich in das Bohrloch fließt und den Wasserstand im Bohrloch auffüllt. Das genaue Prozessschema ist wie folgt:

3.1. Die Pfahlrohrverkleidung ist im Pfahlloch zu verankern. Sie besteht aus Stahlblech mit einer Stärke von mindestens 5 mm und ihr Durchmesser muss 100 mm größer sein als der geplante Durchmesser des Pfahl- (Bohrlochs). Die Länge der Pfahlrohrverkleidung richtet sich nach den geologischen Gegebenheiten. Die Unterkante der Pfahlrohrverkleidung muss in der beständigen Bodenschicht eingebettet sein und die Hinterfüllungsschicht überragen.

3.2. Ist die Hinterfüllung zu tief und kann weder mit einem Bagger noch manuell durchgeführt werden, kann der Anwender einen speziellen Rohrbohrkopf anfertigen und diesen an der Bohrmaschine befestigen, um Löcher zu graben. Die Tiefe beträgt in der Regel maximal 10 m. Je nach Fall ist ein Einsturz zu vermeiden.

3.3. Das Aushubvolumen der Schlammgrube muss größer sein als das Volumen des Pfahllochs. Eine rechteckige Form ist vorteilhaft, da sie die Zeit und Geschwindigkeit des Schlammrückflusses im Pfahlloch verlängert und so eine maximale Absetzung des Schüttguts ermöglicht.

Frage 1: Sind Sie ein Hersteller, ein Handelsunternehmen oder ein Drittanbieter?

A1: Wir sind ein Hersteller. Unsere Fabrik befindet sich in der Provinz Hebei in der Nähe der Hauptstadt Peking, 100 km vom Hafen Tianjin entfernt. Wir betreiben außerdem ein eigenes Handelsunternehmen.

Frage 2: Nehmen Sie auch Kleinbestellungen an?

A2: Keine Sorge. Kontaktieren Sie uns gerne. Um mehr Aufträge zu erhalten und unseren Kunden mehr Komfort zu bieten, akzeptieren wir auch Kleinbestellungen.

Frage 3: Können Sie Produkte in mein Land versenden?

A3: Sicher, das können wir. Falls Sie keinen eigenen Spediteur haben, können wir Ihnen helfen.

Frage 4: Können Sie OEM-Produkte für mich herstellen?

A4: Wir nehmen alle OEM-Aufträge an. Kontaktieren Sie uns einfach und senden Sie uns Ihr Design. Wir unterbreiten Ihnen ein faires Angebot und fertigen schnellstmöglich Muster für Sie an.

Frage 5: Wie lauten Ihre Zahlungsbedingungen?

A5: Per T/T, L/C bei Sicht, 30% Anzahlung im Voraus, Restzahlung 70% vor Versand.

Frage 6: Wie kann ich die Bestellung aufgeben?

A6: Zuerst unterzeichnen Sie die Proforma-Rechnung und leisten die Anzahlung. Anschließend beginnen wir mit der Produktion. Nach Fertigstellung der Produktion ist der Restbetrag fällig. Abschließend versenden wir die Ware.

Frage 7: Wann erhalte ich das Angebot?

A7: Wir erstellen Ihnen in der Regel innerhalb von 24 Stunden nach Eingang Ihrer Anfrage ein Angebot. Sollten Sie es besonders eilig haben, rufen Sie uns bitte an oder vermerken Sie dies in Ihrer E-Mail, damit wir Ihre Anfrage priorisieren können.

Frage 8: Ist Ihr Preis wettbewerbsfähig?

A8: Wir liefern ausschließlich hochwertige Produkte. Dank unserer erstklassigen Produkte und unseres exzellenten Services bieten wir Ihnen garantiert den besten Fabrikpreis.